Méthodologie de gestion des risques

Emmanuel MONLEAU

Consultant et formateur

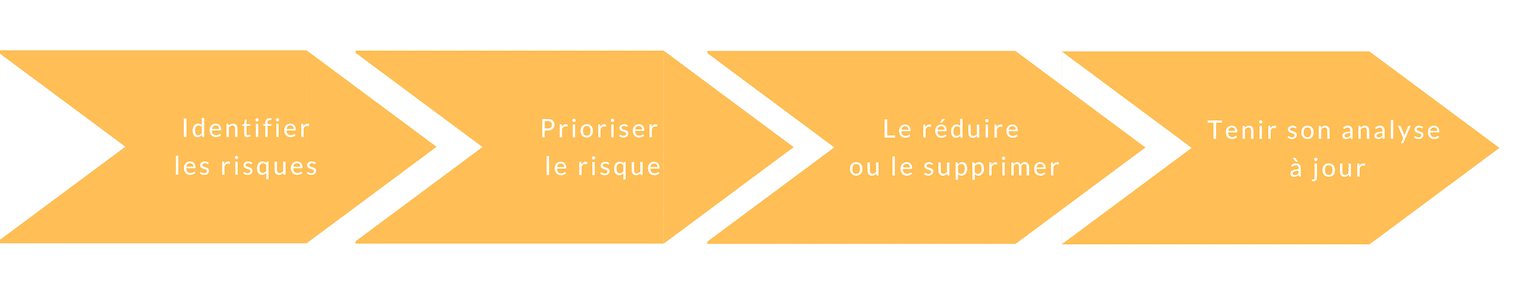

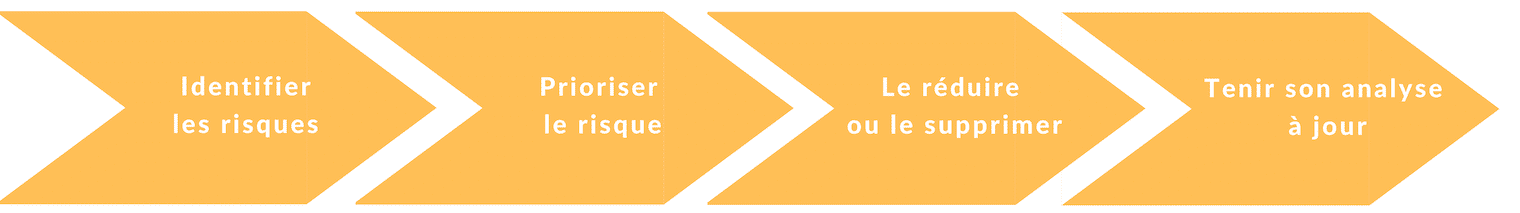

La méthode d’analyse des risques Supply Chain proposée par le cabinet de conseil F.C.A. a le mérite d’être à la fois simple à appliquer et exhaustive. Elle s’appuie sur quatre piliers que nous allons étudier en détail.

- Commencer par identifier les risques Supply Chain auxquels l'entreprise peut être confrontée

- Les prioriser pour reconnaître les contraintes qui auraient le plus d'impact en premier

- Puis tenter de les réduire, en tous cas minimiser les conséquences pour l'entreprise, grâce à une méthode que nous verrons plus loin

- Et enfin, dans une démarche d’amélioration continue, mettre à jour régulièrement son analyse des risques

Pour tout savoir sur la gestion des risques découvrez notre formation à la gestion des risques

Une mauvaise gestion de ses relations fournisseurs peut affecter la capacité d’une entreprise à atteindre ses objectifs stratégiques et cela peut avoir des conséquences sur sa stabilité financière.

Il est donc essentiel d’avoir connaissance de l’existence de risques au sein de sa Supply Chain afin de les considérer et si possible les écarter.

Prenons l’exemple d’une entreprise spécialisée dans la collecte de déchets dangereux et regardons plus particulièrement le cas de son fournisseur d’étiquettes.

Lorsque l’on traite des produits dangereux on fait très attention à la qualité des contenants mais aussi à leur identification car celle-ci doit être pérenne … hors de question de se retrouver avec un fût de matière dangereuse dont l’étiquette serait illisible ou se serait décollée. Dans le cas qui nous intéresse le fournisseur d’étiquettes est ce que l’on appelle un fournisseur critique.

Dans cet exemple l’acheteur nous confiait gérer 46 000 références d’étiquettes et il s'est rendu compte que pour un certain nombre les pictogrammes n'étaient pas à jour. Le responsable Supply Chain décide donc de se pencher sur le dossier : avec 46 000 références d’étiquette, il y a certainement du stock mort et une possibilité de standardisation.

En matière de sécurité, la réglementation évolue régulièrement. Avec autant de références l’entreprise n’a pas été capable de mettre à jour les pictogrammes sur chaque étiquette, à chaque évolution de la réglementation.

Sachant qu’il y a au moins 1 étiquette par bidon et 27 bidons par palette : cela fait près de 1000 étiquette dans un camion. On parle ici d’un risque d’amende de 1.500€ par infraction multiplié par 1.000 bidons dans un camion : ce qui pourrait coûter à l'entreprise 1.500.000€ en amende. Or il part des camions de l’usine tous les jours ... il y a là un risque important.

Bref, ce fournisseur d’étiquettes livrait régulièrement en retard, l’acheteur a donc mené une analyse et s'est rendu compte qu’il avait des problèmes financiers.

Comme nous le verrons plus loin, l’acheteur avait 2 solutions :

- Changer de fournisseur (sachant que celui-ci avait été très difficile à trouver et à qualifier);

- Ou aider le fournisseur actuel à s’améliorer, car il connait bien l’entreprise, ses enjeux et son mode de fonctionnement.

C’est cette deuxième option qui est en général choisie lorsque c’est possible, car souvent elle est plus rapide à mettre en œuvre.

Vous pouvez aussi télécharger gratuitement notre livre blanc sur la gestion des risques en cliquant ICI

Un plan d’action a été conduit avec le fournisseur pour réduire les délais, ce qui a mené à réduire la gamme. Comment ? En standardisant le format des étiquettes. Avant tout était fait sur mesure, chaque étiquette spécifique était lancée en quantités importantes et stockée (d'où les retards si le stock était insuffisant il fallait relancer une production complète). Désormais toutes les étiquettes ont le même modèle et il ne reste qu’à imprimer à la demande les quelques pictogrammes spécifiques demandés, ainsi que le contenu du fût.

Les stocks dans l’entreprise peuvent donc être réduits minimums, il n’y a plus de minimum de commande et le fournisseur ne fabrique que ce dont l’entreprise a besoin. Ainsi elle évite du stock mort au prochain changement de réglementation.

Conclusion, grâce à l'analyse des risques, au-delà de la sécurisation de sa source d’approvisionnement l’acheteur a notamment pu faire un gain et réduire significativement son niveau de stock.

La gestion des risques vous intéresse ?

La gestion des risques vous intéresse réellement ? Pourquoi ne pas télécharger gratuitement notre livre blanc pour disposer d'une méthodologie complète et détaillée sur la gestion des risques ? L'ensemble de la méthodologie FCA y est traitée, accompagnée de nombreux exemples.

Vous pouvez également visiter notre hub sur la gestion des risques. Un ensemble d'articles et de ressources vous y attendent.

Notre prochain article :

L'analyse des risques en entreprise

Un article vous permettant d'identifier et d'analyser chacun des risques qui vous entourent.